Gestione del compressore DC (secondo CAREL)

I compressori dotati di motori a magneti permanenti controllati da inverter DC sono una delle tecnologie più efficienti disponibili al mondo per le applicazioni HVAC/R.

Questa tecnologia, proveniente dal Giappone, sta diventando uno standard nel mercato delle applicazioni di climatizzazione e riscaldamento domestico. CAREL aiuta a diffondere questa tecnologia da quasi 10 anni, specialmente in quelle applicazioni a maggiore consumo energetico, come pompe di calore, climatizzatori per centri di calcolo, refrigeratori ad acqua, unità moto condensanti e vetrine refrigerate.

I risultati sono sorprendenti: risparmi energetici fino al 60%, grazie alla capacità di adattamento in tempo reale alle esigenze di raffreddamento o riscaldamento, con consumi minimi e indici di efficienza energetica stagionale SEER estremamente elevati rispetto alle unità dotate di compressori a velocità fissa.

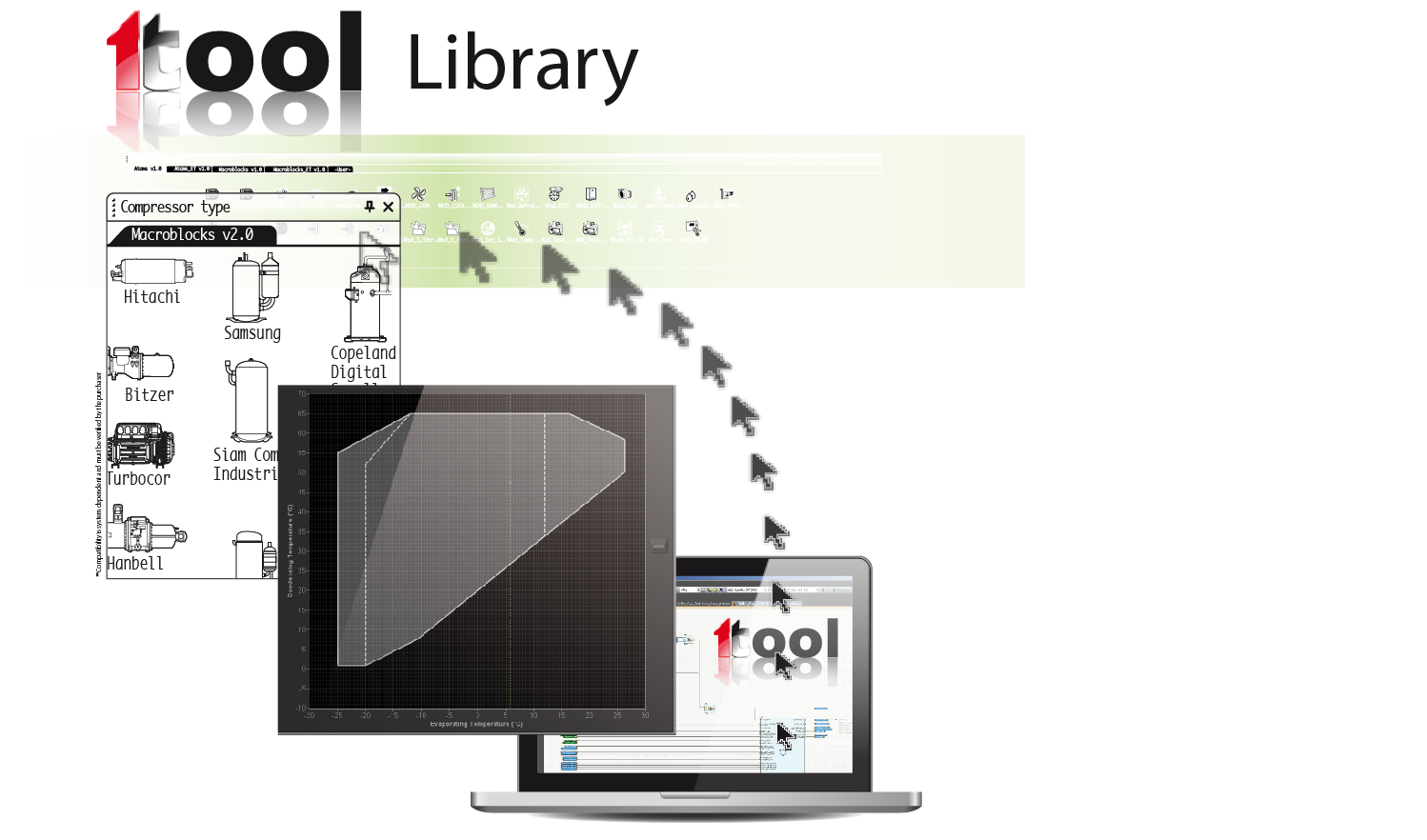

Tutto questo non sarebbe possibile senza la famiglia di inverter Power Plus, gli unici dispositivi disponibili sul mercato in grado di controllare più di 100 modelli diversi di compressori DC, appartenenti alle famiglie scroll, rotary, twin rotary e a pistoni, realizzati dai maggiori produttori a livello mondiale e con capacità di raffreddamento fino a 50kW e cilindrate fino a 90cc.

Tra questi ne esistono di compatibili con svariati tipi di refrigeranti, come gli HCF (R-410A, R-404A, R-407C, R-134a, R-32), o i naturali (CO2, propano) e di disponibili con varie opzioni tecnologiche, come l’iniezione di liquido o di vapore, e strutture costruttive, verticali o orizzontali.

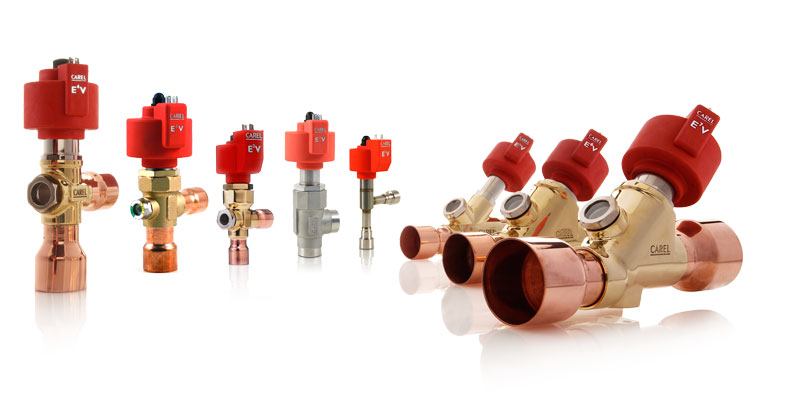

Ma non è tutto. Combinando questa tecnologia con i dispositivi di controllo della famiglia pCO e c.pCO e le valvole di espansione elettroniche della famiglia ExV, si crea un “sistema CAREL” ad alta efficienza. Grazie ad intense attività di test di laboratorio condotti in collaborazione con i produttori dei compressori, questo sistema è in grado di integrare le caratteristiche elettriche e termodinamiche del compressore (inviluppo) e pilotarlo nelle migliori condizioni di efficienza ed affidabilità.

|

|

Tuttavia, quando si ha a che fare con componenti termodinamici come il compressore, il controllo dell’inviluppo non è che la punta dell’iceberg.Sono state infatti sviluppate delle funzioni dedicate per la gestione di tutte le variabili operative, come la temperatura di scarico e della coppa dell’olio, la circolazione dell’olio, il surriscaldamento di aspirazione e scarico, le rampe di velocità e le procedure di avviamento ed arresto.

L’esperienza CAREL nel settore ha anche permesso di aggiornare il sistema integrando delle funzioni esclusive per la protezione del compressore e l’ottimizzazione dell’intero sistema di refrigerazione. Si tratta del nuovo software di sicurezza di “classe B” della famiglia Power Plus, che permette ai clienti di certificare le proprie unità nel rispetto delle norme di sicurezza internazionali (ad es., UL/EN 60335), senza l’aggiunta di ulteriori componenti.

E non dimentichiamo la funzione di “riscaldamento del carter”. Questa caratteristica permette di mantenere la temperatura del carter del compressore a un valore idoneo a prevenire il congelamento dell’olio e a migliorarne le capacità lubrificanti senza dover aggiungere resistenze elettriche.

È giusto quindi dire che il Power Plus è un drive, e non un “generico” inverter, perché il controllo della velocità del motore è solo una piccola parte delle sue numerosissime funzioni dedicate alla gestione del compressore.

Infine, il sistema di controllo CAREL è integrato nell’applicazione HVAC/R di cui fa parte, ad esempio una pompa di calore, un’unità moto-condensante o un vetrina refrigerata, in modo da garantire che la tecnologia soddisfi tutte le necessità dell’OEM e dell’utente finale.

Alcuni esempi?

Se applicato a refrigeratori ad acqua, il sistema DC Carel è in grado di controllare direttamente la temperatura di uscita, riducendo o persino eliminando la necessità di un serbatoio di stoccaggio inerziale e permettendo un controllo dell’umidità più preciso sui terminali idronici.

Se applicato a una vetrina refrigerata, la sua precisa modulazione di capacità consente una riduzione del numero di sbrinamenti quotidiani, con conseguente riduzione dei relativi costi energetici, e rende la temperatura degli alimenti stabile, eliminando tutte le eventuali oscillazioni e prolungando la vita del prodotto.

Se applicato al sistema di climatizzazione della sala server di un centro di calcolo, la sua capacità di modulazione del compressore, della valvola a espansione e delle ventole permette all’unità di funzionare per diverse ore in condizioni limite al di fuori di quelle di progetto (ad es., a temperature esterne impreviste o in casi di carenza di refrigerante causata da fughe) senza danneggiare i componenti né interrompere la funzione di raffreddamento come invece avviene con tecnologie di regolazione tradizionali.

Prodotti e Applicazioni correlati

| c.pCO sistema |  |

| pCO sistema |  |

| DC inverter |  |

| Chiller/Heat Pump units |  |

| CRAC |  |

| Heat Recovery Unit |  |

| Rooftop |  |

| Dryers |  |

| Temperature control units |  |

| HEOS Sistema |  |

| HECU Sistema |  |

| HECU CO2 |  |

Hai bisogno di maggiori informazioni? KNOWLEDGE CENTER

KNOWLEDGE CENTER