Lean Projects

In questa sezione, riportiamo una breve descrizione dei principali progetti in cui è stato impegnato il Group Lean Management team, negli ultimi anni.

Supply Chain Business Continuity

Il Covid19 e i lockdown nazionali che ne sono conseguiti hanno messo a dura prova le catene di fornitura delle aziende manifatturiere. CAREL ha colto questa opportunità per lanciare un progetto per rafforzare la propria Supply Chain e assicurare la continuità del business sul lungo periodo.

Il progetto è partito a maggio 2020, con l'obiettivo di analizzare tutti gli elementi di debolezza e il potenziale danno nella catena di fornitura per proporre un modello di valutazione del rischio che possa evidenziare oggettivamente le scoperture e indirizzare le successive call to action.

Grazie alle evidenze raccolte nei mesi di mappatura del processo e analisi della supply chain, si è proposta una matrice di rischio che stratifichi i fornitori in base al danno e alla probabilità di accadimento. Come misura del danno, si è scelto di guardare alla materia prima per evidenziare il fatturato legato a ciascun componente, mitigato dalla presenza di scorte di sicurezza, sorgenti alternative di fornitura, etc. Come misura del rischio, invece, si è guardato ai fornitori: alla loro solidità finanziaria, alla dimensione, all'incidenza sul fatturato, alla collocazione geografica etc.

Il modello, una volta creato, è stato applicato a tutte le materie prime e a tutti i fornitori. Ciò ha evidenziato 4 filoni di azioni di mitigazione che sono stati poi distribuiti nell'organizzazione per la parte implementativa.

Business Model Generation

In un contesto di continua evoluzione dove l’incertezza diventa una caratteristica intrinseca del periodo che stiamo affrontando, comprendere velocemente i nuovi trend ed evoluzioni di mercato diventa fondamentale per rimanere competitivi. Per questo motivo, CAREL ha deciso di accendere un cantiere mirato a gestire l’innovazione in azienda con l’obiettivo di imparare a trasferire velocemente gli stimoli provenienti dall’esterno per poter offrire alla propria clientela esistente e potenziale quello di cui ha davvero bisogno. Il goal del progetto è quello di portare innovazione non solo sui processi di sviluppo di singole idee di business, ma a tutto tondo in azienda, nella logica di people process and tools.

Si è partiti quindi, a settembre del 2020, con il progetto di Business Model Generation focalizzandosi sulla creazione di una metodologia customizzata sulle logiche CAREL volta all’esplorazione di nuovi modelli di business. Il processo si fonda sulla costituzione di team focalizzati che, tramite una serie di esperimenti svolti direttamente con i clienti finali, permettono di sviluppare soluzioni customer driven, di accelerare il tempo di sviluppo interno e di minimizzare il rischio di fallimento delle nuove iniziative.

Nei prossimi mesi, ci sarà un’accelerazione sullo sviluppo delle parti inerenti alle persone, all’organizzazione al collegamento con la strategia aziendale, in modo da innestare l’approccio innovativo a 360 gradi in azienda.

Lean transformation in contesti di post merger integration

L'integrazione tra due aziende è un'iniziativa tipicamente lunga e complessa che coinvolge persone e processi di entrambe le organizzazioni. Solitamente, è guidata da un team cross-funzionale che ha lo scopo di sviluppare la Roadmap d'integrazione, definendone gli obiettivi. Ha quindi il compito di creare connessioni tra organizzazione principale e locale, di favorire le sinergie ove possibile e, al contempo, di mantenere le peculiarità distintive della nuova organizzazione.

Per questo motivo, il Lean Thinking, che ha come principi il Respect for people e il miglioramento continuo dei processi, risulta fondamentale anche nel supportare i processi di integrazione tra due organizzazioni.

CAREL, con le aziende entrate negli ultimi anni a far parte del gruppo, ha deciso di sfruttare i vantaggi della filosofia Lean anche a servizio dell'integrazione stessa, vedendo nei principi e negli strumenti un vantaggio fondamentale per le organizzazioni coinvolte. Nello specifico, l'approccio alla Lean Transformation si è distinto in due fasi, la prima, quella iniziale, a supporto dell'integrazione e "a servizio" delle esigenze della nuova organizzazione, la seconda, di ampio respiro, volta a creare una trasformazione Lean continua e robusta.

Process Owners Project

Il progetto Process Owners è cominciato nell’estate del 2019 da una richiesta dell’Information & Communication Technology Department che si trovava molto spesso impegnato a risolvere richieste che andavano oltre la scelta e il funzionamento degli strumenti digitali, ma che riguardavano la definizione e la gestione operativa di alcuni processi appartenenti ad altre funzioni. Aggiungendo a tale richiesta anche la crescente dimensione internazionale dell’azienda, è emersa l’esigenza di definire e identificare chiaramente i processi, gli standard, le procedure e l’ownership e le diverse responsabilità delle varie funzioni nei processi a livello Gruppo.

Il Group Lean Management Department ha identificato, innanzi tutto, i ruoli chiave e le responsabilità afferenti a ciascun ruolo all’interno dei processi, le modalità di mappatura degli stessi e la stesura degli standard. Si sta procedendo ora con il coinvolgimento iniziale solo di alcune aree aziendali. con l'estensione successiva a tutta l’Azienda, nel definire all'interno di ciascun dipartimento processi e sottoprocessi, ruoli, responsabilità, standard e indicatori di performance dei processi stessi .

Tale iniziativa permetterà di acquisire maggiore consapevolezza di processi aziendali e creare la base per iniziative di miglioramento.

Customizzazioni rapide

Una delle sfide più complesse che le aziende hanno dovuto affrontare nell’ultimo periodo è la crescente necessità di diversificare la propria offerta, al fine di rispondere al meglio alle esigenze del mercato e di distinguere la propria value proposition rispetto ai competitor del settore.

CAREL ha risposto con più iniziative a questa necessità. Storicamente, in azienda, la gestione delle varianti di prodotto è stata affidata al processo “PLCM”, ovvero il processo interno dedicato alla creazione di nuovi prodotti a partire dalle richieste dei clienti trasmesse dalle filiali del gruppo.

Per il nuovo prodotto ij, questa esigenza è stata fin da subito uno dei pilastri fondanti della nuova piattaforma, tanto da dare vita a un progetto, iniziato nel 2019, per lavorare nel processo di PLCM al fine di migliorare le performance in termini di qualità e soprattutto di tempo di attraversamento dalla richiesta del cliente all’attivazione del nuovo codice.

Grazie a un’approfondita fase di analisi del processo, in termini di flusso e relative attività e dei sistemi informativi coinvolti, si è proposto un nuovo processo che lavorasse seguendo alcuni “pillars” fondamentali: in particolare la riduzione dei passaggi manuali, la continuità del flusso informativo e la standardizzazione dei passaggi. Questi principi si sono tradotti nell’implementazione di un configuratore tecnico che seguisse l’architettura modulare del prodotto, nell’aggiornamento del programma di test standardizzato tramite un servizio web sviluppato ad hoc e un flusso informativo continuo supportato da una chiara documentazione di processo.

Questo progetto ha permesso di ridurre significativamente il tempo di attraversamento per le configurazioni previste all’interno della struttura del prodotto, il che si traduce in una maggiore flessibilità e una migliore performance verso i nostri clienti.

Approccio modulare

Garantire la competitività nel settore in cui opera, per CAREL, significa avere la capacità di introdurre sul mercato prodotti e/o soluzioni nuove, in grado di rispondere all’esigenza dei clienti in termini di varietà, miglioramento delle performance e dell’affidabilità di prodotto.

A tal fine, CAREL ha adottato per la nuova piattaforma di prodotto ij un approccio di progettazione modulare nelle diverse aree che compongono il prodotto stesso (in particolare elettronica e meccanica) con l’obiettivo di favorire l’introduzione e la generazione di nuove soluzioni riutilizzando i vari moduli di prodotto predefiniti. La logica modulare ha richiesto una definizione in primis delle funzionalità che compongono il prodotto, a cui corrispondono la parti, ovvero i moduli; al contempo, si sono definite le interfacce standard, che permettono di collegare le diverse parti. Smarcati i primi due punti, la progettazione prosegue in modo indipendente per ciascun modulo.

Il vantaggio che questo approccio ha comportato, oltre a quelli già menzionati, è stato la possibilità di ottenere un numero molto elevato di soluzioni a partire anche da un numero relativamente basso di varianti per ciascun modulo. La piattaforma bCU può così giovarsi di un’alta configurabilità: è disponibile un numero di varianti significativamente maggiore rispetto al numero di moduli complessivi. Inoltre, con l’implementazione del configuratore tecnico di prodotto, possibile solo grazie alla modularità del prodotto stesso, risulta essere facilitata la creazione e la gestione delle varianti della piattaforma di prodotto, abbinando quindi un fattore di competitività esterna sul mercato a un efficientamento della performance interno.

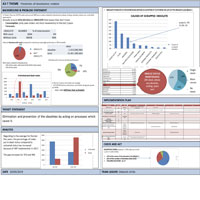

A3 Thinking

La logica PDCA rappresenta il cardine della filosofia Lean che CAREL ha deciso di adottare da molti anni in tutta l’organizzazione. Questa forma mentis ha trovato una sua declinazione nello strumento dell’A3 che dal 2017, è diventato il tool istituzionale per supportare i cicli di miglioramento e le nuove implementazioni. L’A3, nella sua semplicità, permette di sintetizzare in un foglio di carta l’approccio sperimentale alla risoluzione dei problemi. Esso esplicita infatti le fasi di misurazione dei problemi prima di pensare alle soluzioni, forzando il team ad andare personalmente nel "gemba" (il luogo dove il problema si verifica) coinvolgendo le persone che lavorano nel processo per mapparlo e misurarlo. Lo strumento supporta poi l’individuazione delle cause radici dei problemi e la conseguente individuazione delle contromisure necessarie a raggiungere i target prefissati. Infine, aiuta a stendere un piano d'azione, a misurare l'efficacia della soluzione trovata per validarla e ad assicurare che questa sia sostenuta nel tempo e diventi conoscenza comune attraverso la standardizzazione.

Velocità, sperimentazione e focus su dati misurati sono imprescindibili per essere efficaci nel cogliere le sfide lanciate dall’organizzazione. L’approccio A3 non solo assicura questa efficace velocità strutturata, ma consente anche di legare i progetti con la parte di direzione strategica, armonizzando la comunicazione tra i diversi livelli aziendali e orientando gli sforzi di tutti verso un obiettivo comune e condiviso.

Team Leader 2.0

Il progetto Team Leader 2.0 nacque nel settembre 2019 con l'obiettivo di fare evolvere una figura già presente in produzione, ma poco valorizzata. Le esigenze erano molteplici: dalla necessità di dare maggiore autonomia e supporto alle attività di miglioramento gestite in autonomia dagli operatori, alla volontà di creare una figura intermedia tra il responsabile della value stream e il livello operativo, all'esigenza di una maggiore leva organizzativa.

Il team composto da Lean Agent, HR, responsabili di value stream e Plant Manager si focalizzò, nei primi step di progetto, in attività di benchmarking, approfondendo come fosse configurato il ruolo del team in altre aziende e nella letteratura Lean. A partire da questi spunti, si andarono a declinare le competenze e l’attività del Team Leader all'interno della realtà e della produzione CAREL, generando una skill map. In parallelo, attraverso un’analisi quantitativa costi/benefici, la nuova figura venne dimensionata in termini di ore fuori linea e numero di FTE. La skill map venne quindi utilizzata per individuare i nuovi Team Leader 2.0 e creare un programma di formazione esteso su 3 mesi per 40 ore. Seguì il piano comunicativo rivolto ai nuovi Team Leader e all'organizzazione.

Dopo la brusca interruzione della formazione dovuta al lockdown del 2020, i nuovi Team Leader, che comunque poterono esercitarsi sul training on the job nei mesi intercorsi, completarono finalmente il loro percorso nel dicembre dello stesso anno. Oggi skill map e piano formativo sono utilizzati per valutazioni periodiche e per introdurre eventuali nuove figure

Lean Road map

Il concetto di Lean Road map nasce nel 2018 per codificare uno standard generale per la creazione e lo sviluppo dei vari Plant CAREL nel mondo. La Lean Road map, di fatto, serve per misurare il livello dei Plant a 360 gradi e fissare degli steps per far evolvere il miglioramento continuo all’interno di essi in ambito produzione, office e sistemi.

Il tool principale è rappresentato da un self-audit annuale che va a misurare tematiche come le 5S, il PDCA strutturato e le priorità come safety, quality delivery e cost, ma non solo. Nell’audit, infatti, sono tenuti in considerazione gli aspetti relativi alla comunicazione, alla leadership, all’organizzazione e all’innovazione nonché alla coerenza con la strategia aziendale.

Il self audit svolto dai plant manager viene poi discusso, ed eventualmente modificato, con il Group Chief Operations Officer in un meeting che ha come fine l’identificazione dei gap, la definizione dei nuovi target per l'anno successivo e quindi la scelta delle priorità di lavoro. L’analisi porta alla creazione di un annual action plan del sito in questione, che di fatto costituisce la “Lean Road Map” concordata.

Lo strumento della Lean Road Map è una parte fondamentale della costante ricerca di eccellenza che contraddistingue la realtà CAREL. Grazie allo “score” totalizzato negli audit, infatti, è possibile pianificare le azioni necessarie di supporto o sviluppo delle varie realtà, elaborando strategie, lanciando progetti e iniziative.

PDCA & Daily Kaizen

Una delle caratteristiche di un’azienda che creda nei principi lean è la cultura del miglioramento continuo o kaizen, ovvero un costante moto di piccoli passi incrementali, attivi in tutta l’organizzazione, che la facciano tendere, come massima aspirazione, alla perfezione.

Una delle caratteristiche di un’azienda che creda nei principi lean è la cultura del miglioramento continuo o kaizen, ovvero un costante moto di piccoli passi incrementali, attivi in tutta l’organizzazione, che la facciano tendere, come massima aspirazione, alla perfezione.

CAREL, nella sua trasformazione, ha deciso di adottare questo principio scegliendo di garantire alle persone un tempo riservato al kaizen all’interno del loro orario di lavoro e di convogliare questi sforzi in una struttura ben precisa, il sistema dei meeting PDCA. Il nome, ripreso dal circolo di Deming, ha la funzione di associare le attività di miglioramento al metodo scientifico che permea l’organizzazione. La struttura dei meeting PDCA in CAREL si dirama su tre livelli e garantisce: da un lato, l’escalation bottom up dei problemi/opportunità di miglioramento, al fine di ricercare le giuste competenze per risolverli all’interno dell’organizzazione, dall’altro, invece, assicura il deployment di input strategici in direzione top down. Un ulteriore punto di forza di questa infrastruttura è che coinvolge sia la parte produttiva dell’azienda, attraverso la raccolta dei problemi/opportunità dalle linee e le 5S, sia la parte office con l’R&D e le filiali commerciali.

Anni di esperienza hanno dato prova dell’efficacia e del valore del kaizen, che risulta oggi un principio fondamentale per lo sviluppo dell’organizzazione.